窒化処理の有効温度帯は上限として800℃が限界です。

その原因として、高温下での窒化物の分解 ➡ 蒸発による窒化硬度の低下。また、急加熱 ➡急冷の繰り返し により早期にクラックが発生、進展破壊が起こり大割れが発生します。

そこで、セラミック質 の白層を金型表面のバリアーとして利用し、急加熱 ⇒ 急冷に強い、柔軟性を得た 「 Flexible & TAF 被膜 」の誕生です。

700℃前後の温度帯で使用されるダイカスト金型では、加熱 ➡ 急冷を繰り返すサイクルタイムから、最表面の白層が初期クラックを起こすという考えがあります。

そのクラック発生の有効対策として、急加熱・冷却に敏感な白層を限りなく薄くすることで、初期クラックの遅延を図ります。

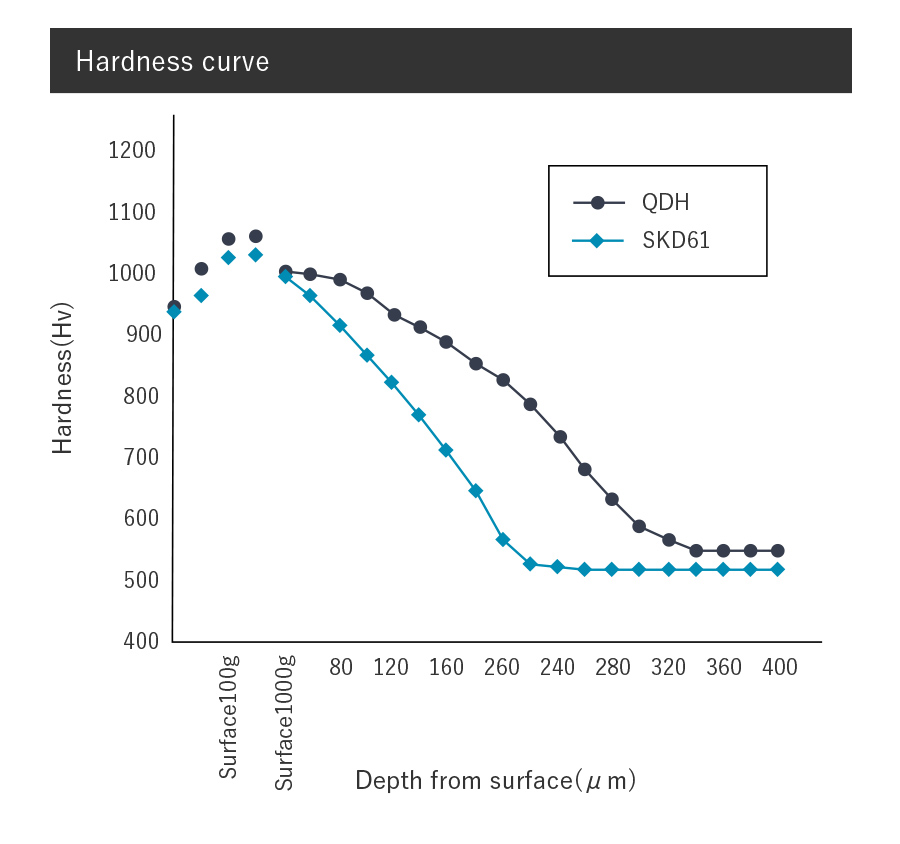

また、ヒートクラックを奥まで進展させないために窒化深さを浅くし、50~100μmの範囲でなだらかな硬度勾配でクラックの低減を図る考え方があります。しかし、900℃以上の高温下では、金型接触温度が高くガラス系被膜剤の保護機能を有効活用できなければ、生産ができないのが現状です。そのため、ガラス系被膜剤の保持性向上とヒートショックから保護する被膜開発が求められ、完成したのが「強い白層」です。

この強くて柔軟な白層は、化学的に製造するものではなく表面処理のハードとソフトを駆使した窒化処理法です。

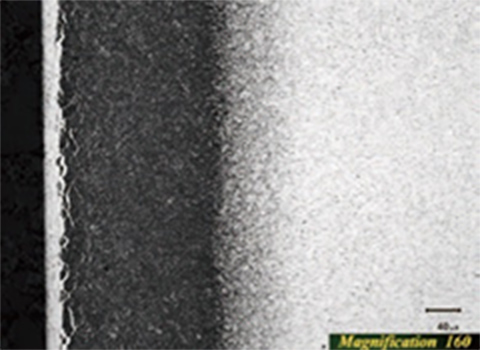

( SKD61 )×160

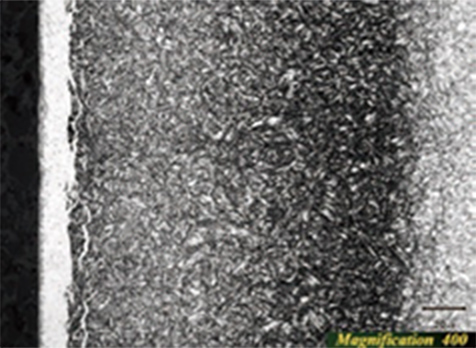

( SKD61 )×400

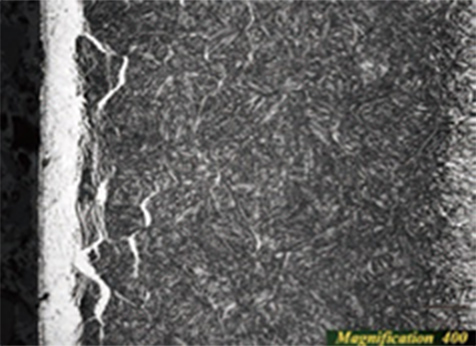

( DH31)×400

ロックウェル硬度計を用いて、窒化面の直上に圧子を打ち込み、その圧痕に発生するクラックを

観察することで、膜質を検証しました。HRC(150kgf)試験を実施した結果です。

51.0HRC(+0.5)

51.0HRC(+0.5)